天津大学焊接结构疲劳与断裂研究领域科研成果

天津大学焊接结构疲劳与断裂研究领域科研成果

邓彩艳 龚宝明 王志江 梁行

1、焊接结构的断裂测试与评估

1.1 大厚板焊接接头断裂韧性测试技术

在上世纪90年代,成功解决了大厚板焊接接头断裂韧性测试中疲劳裂纹预制等关键技术问题,目前为我国90%的采油平台(如蓬莱19-3、春晓油气田、荔湾3-1、陆丰7-2、渤中26-3、锦州25-1、流花11-1等)、中俄油气长输管线、西气东输等提供了断裂韧性的测试数据,成为相应焊接结构安全稳定运行提供了重要保障。2010年代,又突破了690MPa以上级别高强度厚板焊接接头的疲劳裂纹预制问题,使我国在焊接接头断裂韧性的测试能力可以涵盖目前海洋工程用钢的不同强度级别的钢材和不同级别的焊材及焊接接头,为我国海洋平台和船舶的安全运行提供保证;该技术已经用于“蓝鲸1号”、渤中28-2南油田、锦州25-1油田、旅大27-2 WHPB等国家重大工程项目。

2011年2月,在对天津大学焊接结构断裂与疲劳实验室进行现场考察后,英国TWI专家Henryk Pisarski和Philippa Moore对课题组相关工作做出了高度评价,认为天津大学独立发展了不同于欧美传统技术路线的断裂韧性测试方法。2013年研究团队牵头制定了第一个焊接接头断裂韧性测试的国家标准GB/T 28896。

图1 ( a ) 王东坡教授与TWI专家Henryk Pisarski和Philippa Moore交流断裂韧性测试技术

图1 (b)牵头制定的第一个焊接接头断裂韧性测试的国家标准GB/T 28896

1.2 焊接结构的安全评估(ECA)

在焊接结构的安全评定工作方面,天津大学早期自主研发了中国第一台宽板拉伸试验机和第一台动态撕裂落锤试验机,提出了全面屈服准则,后又提出基于COD设计曲线的各类缺陷评定方法的局限性。

在以往研究基础上,2014年开发了拥有自主知识产权的针对海洋平台导管架节点和管道环缝的完整性评估软件smartCrack,并获得法国船级社(BV)的认证(如图2),打破了国外机构所在评估软件上的垄断地位;实现了多项完整性标准评估程序化,开发了基于BSI 7910、SINTAP和FITNET标准的评估软件,为垦利3-2 CEPA 导管架、锦州25-1S 海底管道、崖城13-4气田开发工程、荔湾海管、南堡1-29井组海上集输工程、东方1-1、旅大项目、乐东项目以及球阀国产化等国家重大工程提供了安全运行的技术保证。相关研究成果荣获2021年天津市科技进步一等奖。

2、功率超声技术在金属材料及焊接结构的应用

经过30多年的积累,开发了一系列功率超声技术,在金属和焊接结构的超高周疲劳测试、表面加工纳米化以及矫形成型方面取得了丰硕成果,转化了一大批实用的工程技术,在工程机械、风电、海洋工程结构、航空航天发动机等领域被广泛应用。

2.1焊接接头的超声冲击延寿设备及评价方法

1997年在国际上首次研制成功了基于压电陶瓷的焊接接头冲击延寿设备,经过近30年的技术升级迭代,2010年前后开发出了第三代超声冲击延寿设备;为解决狭窄空间的焊接接头处理问题,发明了斜角度和半波长超声冲击枪。开发的焊接接头超声冲击延寿技术目前在工程机械、风电塔筒、装甲车、海洋导管架、船体、桥梁等领域广泛应用并产生了巨大的经济效益。针对超声冲击等高频机械冲击处理改善的焊接接头的疲劳强度评估及寿命预测,2006年在国际上率先提出通过改变斜率m的方法建立新的疲劳设计S-N曲线,并通过大量试验数据总结给出m=10的建议,该方面工作被纳入新版国际焊接学会(IIW)疲劳设计规范,并给出了相对保守的修正建议。

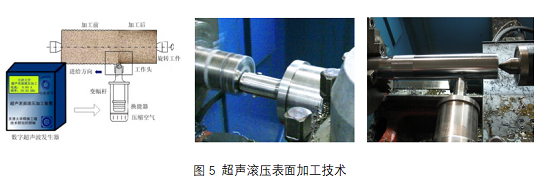

2.2 超声滚压表面加工技术

2007年在世界上首次提出超声表面滚压加工技术,不仅可实现平面、轴类的表面改性,如纳米化,还可以与机械机构结合完成叶片等复杂曲面的表面强化,该技术在民用发动机叶片和水轮机叶片表面光整加工和修复上有广泛应用。

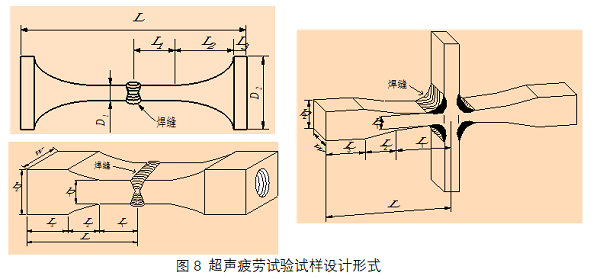

2.3 超声疲劳试验机及超高周疲劳测试系统

2004年通过对超声电源的频率跟踪技术的进一步发展和完善,研发了超声疲劳试验机及控制软件系统,与国外同类型设备相比具有更好的稳定性和准确性,可进行频率大范围变化条件下的频率跟踪与锁相,稳定实现了复杂形状焊接接头的超高周疲劳试验。在此基础上,在国内首先开展了焊接接头的超高周疲劳试验研究,发现焊接接头组织不均匀性为诱发超高周服役区间的重要原因,并提出了相应的工程估算理论,为我国的桥梁、海洋工程、航空发动机等领域提供了大量的基础试验数据和理论支撑。

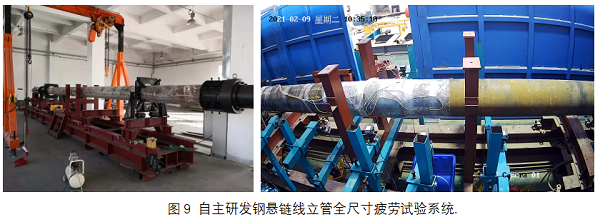

3、深水海洋结构的疲劳测试与评估方法

2018年开始,为突破在深水平台钢悬链线立管完整性评估、全尺寸疲劳测试等核心技术方面的“卡脖子”问题,攻关掌握了钢悬链线立管全尺寸疲劳试验系统核心技术,自主设计研发全尺寸管道共振弯曲疲劳试验系统,可实现24英寸以下所有规格管道的全尺寸带压疲劳测试,打破了国外公司等在技术和设备上的垄断联盟,为我国海洋深水平台的设计和建造提供了坚定的支持。

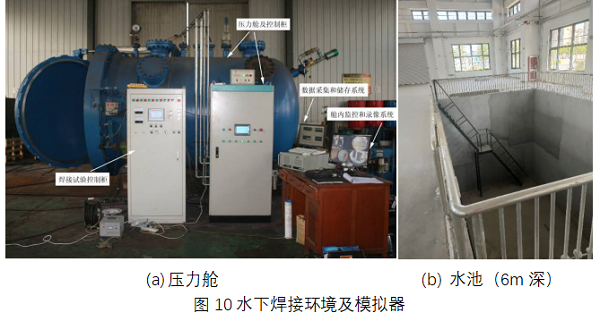

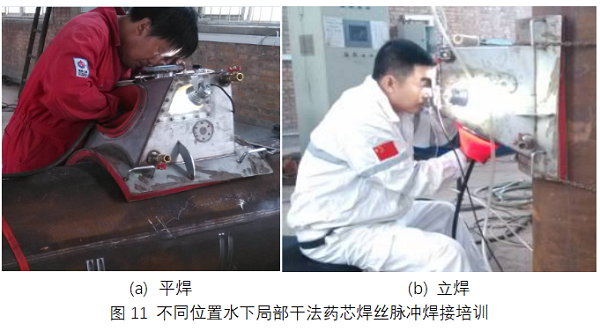

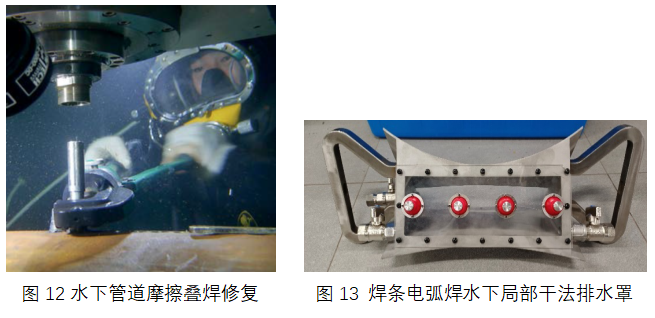

4、水下极端环境焊接技术

极限环境下焊接已经成为了焊接领域的研究热点,最近十几年在水下极端环境焊接领域先后开展了包括水下湿法焊条电弧焊、水下摩擦叠焊、水下局部干法药芯焊丝脉冲焊、水下局部干法焊条电弧焊等方向的研究。探索研究了不同水深(用不同的水下焊接环境,如水槽、水池、海洋环境,已及模拟器模拟不同水深,如图10)、不同焊接方法(图11-图13,其中电弧焊接适用于50m以内水深、摩擦叠焊方法适合于深水领域焊接)、不同焊接位置(图11,平、横、立、仰等不同位置)、预热等对焊接过程稳定性、焊缝成形状态、力学性能等的影响。在此过程中,掌握了水下坡口内多层多道焊接的关键技术;开发了基于新型固定式小型排水罩的水下局部干法药芯焊丝脉冲焊接新工艺;开发了用于水下焊接的电弧自预热技术;研制了适于管状结构物、KTY节点等的水下局部干法排水罩;研制了适于深水管道裂纹修复的水下摩擦叠焊工程样机。