大厚度空间曲线焊缝智能焊接技术 ——引领海洋工程制造模式变革

编者按:焊接技术是海洋工程的关键技术,正向智能化焊接方向发展。天津大学徐连勇教授团队与海洋石油工程股份有限公司在中海油集团公司 “十四五” 重大科技项目支持下,由徐连勇教授统筹,任文静副研究员为技术负责人,针对 T/K/Y 管节点大厚度变截面空间曲线焊缝的焊接难题开展研究,成功研发出世界首套 T/K/Y 管节点智能焊接装备。该技术装备不仅填补了国际空白,更推动我国海洋工程装备制造迈入智能化、标准化新阶段,为践行国家“海洋强国”战略提供了关键技术支撑。

大厚度空间曲线焊缝智能焊接技术

——引领海洋工程制造模式变革

天津大学材料学院 任文静

一、引言

我国石油天然气进口依存度高达70%,开发海洋油气资源已成为保障国家能源安全的核心战略。作为海洋油气开发的“钢铁巨兽”,桩基式导管架平台承载着钻井、采油、处理、储运等全生命周期功能,其核心支撑结构——T/K/Y型管节点(简称T/K/Y管节点)的焊接质量直接决定了平台的安全性、稳定性与30年以上的超长服役寿命。然而,传统人工焊接技术效率低、质量波动大、高空作业风险高,已成为制约海洋工程高质量发展的瓶颈难题。

二、T/K/Y管节点:海洋工程高效高质量制造的焊接痛点

1. 结构复杂性与功能重要性

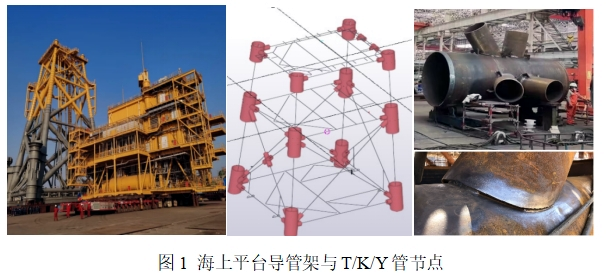

T/K/Y管节点由多根大型厚壁钢管相贯焊接而成,形成独特的马鞍形空间曲线焊缝(图1)。作为导管架的关键节点,其需承受风暴、海浪等极端环境载荷,成为极端恶劣工况下服役安全的薄弱环节。然而,其焊接面临两大挑战。

人工焊接转向智能焊接需求迫切:目前T/K/Y管节点焊接均依赖经验丰富的人工高空露天作业,劳动强度大,安全风险高,人工焊接效率低,焊接质量稳定性差,且行业面临严重的“焊工断层”与“招工难”困境。

机器人智能焊接挑战大:T/K/Y管节点相贯线焊缝轨迹为连续变化的马鞍形曲线,无法通过人工示教方式获取复杂焊缝焊接轨迹,且焊接过程中焊接位置与焊枪姿态需要不断变化,熔池受力状态差异显著,为焊接工艺与多层多道排道带来巨大挑战;T/K/Y管节点尺寸大、变化范围广,对自动焊接装备规模与精度提出更高要求;焊接为厚壁开坡口焊接,坡口尺寸与轮廓沿着相贯线方向不断变化,且受到坡口加工方式限制,坡口加工精度差、尺寸误差与组对间隙误差大,必须加入焊缝识别与智能排道技术,而相贯线焊缝异形坡口的焊缝识别与智能排道技术难度高。

2. 国际技术竞争格局

目前,全球仅少数企业掌握小型T/K/Y管节点(如海上风电结构)的自动化焊接技术,而针对海洋平台导管架的大型厚壁T/K/Y管节点,国内外尚无成熟解决方案。这一领域的技术空白,严重制约了我国海洋工程装备的自主化进程。

三、核心技术突破:从“人工经验”到“智能创造”

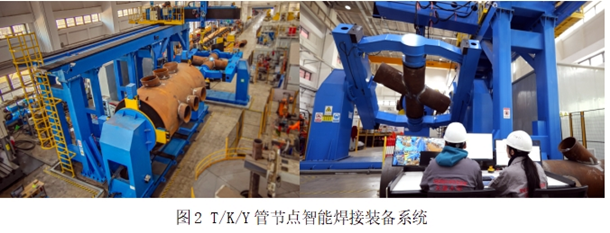

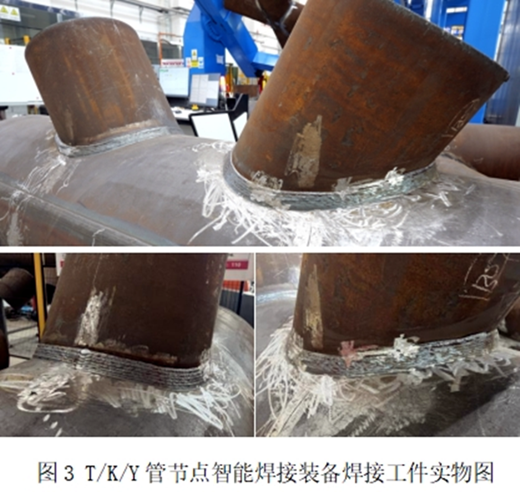

T/K/Y 管节点智能焊接装备系统由双工位变位系统、大型机器人行走系统、单双丝焊接系统、控制系统及辅助装置构成(图2),可实现机器人及外部轴多轴协同运动,保障导管架 T/K/Y 管节点高效、高质量自动化智能焊接。团队围绕“高精度机械系统”“智能感知与决策”“全流程自动化”三大方向展开攻关,成功破解技术瓶颈,形成全球领先的智能化焊接解决方案。

1. 高精度机械系统与精度控制技术

针对大型管节点焊接中的“尺寸超限”与“形变误差”难题,创新设计双工位变位系统,具备以下技术亮点:主变位机可承载大吨位管节点,副变位机支持小吨级节点双轴协调翻转,实现超大负载与高精度协同;通过机器人、变位机、行走轴的多轴联动,实现复杂焊缝的船型焊位精准定位。

2. 视觉感知与智能排道算法

为解决坡口误差与焊缝成形控制难题,自主研发三维视觉测量系统,其技术优势包括:研发视觉扫描与点云处理技术,实时获取高精度焊缝轮廓数据;突破智能排道算法,自主规划多层多道焊接路径,动态调整焊枪姿态与焊接参数,自适应坡口间隙大偏差极端工况;建立 T/K/Y 管节点机器人智能焊接数据库,实现典型 T/K/Y 管节点的机器人智能焊接。

3. 全流程免示教焊接控制

传统机器人焊接依赖人工示教编程或离线编程,耗时耗力且灵活性差。开发的具有完全自主知识产权的智能焊接控制软件实现了革命性突破,包括:支持多个工业协议,无缝集成机器人、PLC、焊接电源等设备;从焊缝扫描、坡口计算、路径规划到焊接执行,实现全流程自动化,全程无需人工干预,效率大幅提升;可通过人机交互界面实时显示焊接参数、设备状态与质量检测数据,工程师可远程监控并动态调整工艺。

四、从实验室到产业化:装备优势与应用实践

1. 核心性能指标全球领先

目前,该装备已完成天津大学场地预验收,并在海洋石油工程股份有限公司青岛基地安装进入调试阶段,预计今年6月份投入生产。其关键参数如下:最大主管直径2.65米,单节点重量30吨,最小支管间距75毫米,技术指标国际领先。

2. 技术亮点与行业价值

安全高效:通过车间预制复杂节点,将高空焊接作业转化为平地装配,有效降低事故风险;

质量稳定:智能算法确保焊缝成形均匀,疲劳寿命提升,满足30年超长服役需求;

通用性强:适配海上油气平台、浮式生产储油船(FPSO)、风电导管架等多种场景。

徐连勇教授形象比喻:“过去焊接依赖老师傅的眼睛和经验,如今我们为机器人装上了‘火眼金睛’和‘最强大脑’。”任文静副研究员补充道:“这套系统不仅解决了‘卡脖子’难题,更构建了智能化焊接的技术范式,为行业培养了新一代复合型人才。”

五、技术外延:赋能重型装备制造新生态

大厚度空间曲线焊缝智能焊接技术的突破,标志着我国在高端海洋工程装备领域实现了从“跟跑”到“领跑”的跨越。其应用前景远超海洋工程单一领域:

船舶制造:大型舰船分段自动化焊接;

核电工程:核反应堆压力容器复杂焊缝的无人化焊接;

重型机械:重型机械大型复杂结构件的智能焊接。

六、结语:产学研协同创新的中国方案

天津大学徐连勇教授团队成果,是产学研深度融合的典范。在“十四五”国家重大科技项目支持下,成功攻克了多项世界级技术难题,实现了从传统人工焊接向智能化、自动化焊接的跨越。该技术的诞生,不仅为海上油气平台建造等海洋工程领域带来了革命性的变革,有效提高了工程质量和效率,降低了成本和风险,还为船舶制造、风电安装等众多大型钢结构领域的发展提供了强有力的技术支撑。随着智能焊接技术的不断发展和完善,相信在不久的将来,它将在更多领域得到广泛应用,为我国高端装备制造业的发展注入新的活力,助力我国从制造大国向制造强国迈进。

上一篇文章:大模型驱动下的焊接智能化发展

下一篇文章:没有了