激光增材修复高铁车轴技术的研究进展与应用综述

编者按:高铁车轴作为轨道交通装备的核心承重部件,其服役安全性直接关系到列车运行的可靠性。在长期服役过程中,车轴表面易因微动磨损、外物撞击、腐蚀等因素产生损伤,传统修复方法存在热影响区大、结合强度低等局限性,而激光增材修复技术凭借其高精度、低热输入、冶金结合牢固等优势,成为车轴再制造领域的研究热点。该文从修复材料体系、组织性能调控、工程应用挑战等方面展开论述,以供参考。

激光增材修复高铁车轴技术的研究进展与应用综述

天津大学材料学院 张霈霖

高铁车轴在列车运行中承受交变载荷、振动及环境介质的综合作用,其表面损伤(如划伤深度 > 0.1mm )通常导致车轴报废,造成巨大资源浪费与经济损失。据统计,疲劳裂纹导致的车轴失效占比超过 90%,而表面损伤是疲劳裂纹萌生的主要诱因。传统修复技术如电弧堆焊、热喷涂等存在热输入大、稀释率高、修复层性能不均等问题,难以满足车轴高可靠性要求。

激光增材修复技术通过高能量密度激光束熔化熔覆材料与基体表层,形成稀释率低、组织细密的冶金结合层,具有以下技术优势:热影响区(HAZ)小,可减少基体性能退化;熔覆层成分可控,可设计高性能合金体系;自动化程度高,适合复杂曲面修复。

澳大利亚 RMIT 大学早在 2013 年就尝试用激光熔覆修复车轴,发现 CrMoV 合金修复层疲劳寿命较 420 不锈钢提高 16.9%[2],开启了该技术在车轴再制造中的探索。

国内研究起步稍晚但发展迅速,中车集团等单位围绕 EA4T、EA1N 等车轴钢开展了系统研究,在材料体系设计、工艺优化及工程验证方面取得重要进展。然而,车轴服役条件苛刻,修复层需同时满足高强度、高韧性及抗疲劳性能要求,现有技术在热影响区控制、残余应力调控等方面仍面临挑战。

1、主流修复技术路径

1.1单激光熔覆技术

单激光熔覆技术是最常用的车轴修复方法,通过同轴送粉或预置粉末方式将合金粉末熔化于损伤部位。研究表明,Fe314 合金熔覆层与 EA4T 基体形成良好冶金结合,熔覆层底部组织由平面晶过渡到柱状晶,上部为树枝晶,硬度可达 338-404HV,高于基体的 220-250HV。但纯铁基合金熔覆层冲击韧性较差,需通过合金化优化性能。采用 Inconel 625 镍基粉末进行熔覆,优化工艺参数,熔覆层拉伸性能优于母材,抗拉强度达 790MPa,疲劳寿命与基体相当。

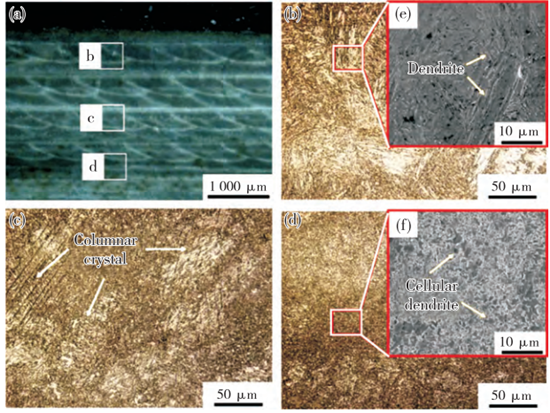

激光熔覆过程中,熔池的快速凝固特性导致组织细密,晶界强化效应显著。在EA4T 表面熔覆 24CrNiMo 合金,熔覆层组织为回火马氏体 + 贝氏体,如图1所示,因细晶强化与固溶强化,硬度达 450HV,是基体的 1.8 倍,拉伸强度 850MPa,远超基体的 650-800MPa 标准。但该技术对热输入敏感,需精确控制工艺参数以避免基体过度熔化。

图 1 EA4T 表面熔覆 24CrNiMo 合金熔覆层形貌:(a)熔覆层宏观形貌;(b-d) (a)的光镜下的熔覆层顶部、中部和底部形貌;

(e)枝晶 SEM 形貌图;(f)胞状枝晶 SEM 形貌图(材料导报,2022, 36 (7): 115-121)

1.2冷喷涂 - 激光熔覆耦合技术

为进一步降低热影响,提出冷喷涂 - 激光熔覆顺序耦合技术,先在 EA4T 表面制备 Ni30 冷喷中间层,再熔覆 Fe314 涂层。Ni30 中间层使热影响区面积减少 13.39%,涂层与基体结合强度从机械结合(35.9MPa)提升至冶金结合(224.4MPa)。冷喷涂技术通过粒子高速撞击形成涂层,避免传统热喷涂的高温氧化问题,而激光熔覆则实现冶金结合,两者结合可兼顾低热影响与高强度结合。

但该技术工艺复杂,过多激光热会导致冷喷层气孔聚集长大,使涂层结合强度比单熔覆试样低 115MPa 左右。后续研究需优化激光参数,控制冷喷层的热输入量,减少气孔缺陷。通过优化激光功率和扫描速度等参数,可使复合涂层的剪切强度提升至 224MPa,接近单熔覆层水平。

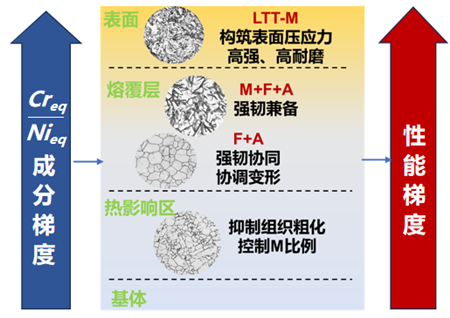

1.3低相变点合金激光修复技术

有研究设计制备17Cr-13Ni、17Cr-10Ni 两种低相变点铁基粉末,通过控制马氏体转变温度(Ms 点),利用相变体积膨胀产生压应力,降低残余应力。17Cr-10Ni 粉末修复层残余纵向应力降至 120MPa,较传统熔覆降低 45%,且熔覆层显微硬度与基体相当(200HV)。低相变点材料的核心原理是通过合金成分设计,将 Ms 点控制在室温附近,使熔覆层冷却过程中发生马氏体转变,利用相变膨胀抵消收缩应力。其原理如图2所示。

该技术在降低残余应力方面效果显著,但热影响区硬度仍因马氏体形成升至 500HV 左右 。通过后热处理(如 550℃×2h 回火)可使马氏体分解为回火索氏体,硬度降至 380HV,同时提升塑性和韧性。

图 2 低相变点材料修复技术原理(轨道交通装备与技术,2025, (2): 56-60)

2、修复材料体系

2.1镍基合金体系

NiCrMo 合金因良好的耐蚀性、韧性及与 EA4T 钢的热匹配性,成为车轴修复的优选材料。与Fe310、Fe314熔覆层性能对比,NiCrMo 熔覆层抗拉强度 790MPa、屈服强度 542MPa、冲击韧性 68J/KU5,线膨胀系数与基体接近,纳米压痕弹性模量 180-185GPa(基体 185-190GPa)。该合金中的 Ni 元素可稳定奥氏体组织,Cr、Mo 形成碳化物强化相,同时改善耐蚀性。

Inconel 625 镍基粉末熔覆层也被广泛研究,通过优化工艺参数,使熔覆层拉伸性能优于母材,且疲劳寿命与基体相当。Inconel 625 熔覆层与 EA4T 基体的界面区存在元素扩散层,厚度约 56-70μm,Ni、Cr、Mo、Nb 等元素从熔覆层向基体扩散,而 Fe 元素从基体向熔覆层扩散,形成明显的浓度梯度过渡区,该区域的成分梯度对性能匹配至关重要。但镍基合金成本较高,限制了其大规模应用。

2.2铁基合金体系

铁基自熔性合金(如 Fe314)因成本低、耐磨性好得到广泛研究。Fe314 熔覆层中 Cr、Ni 元素形成 γ-(Fe,Ni) 固溶体,结合碳化物强化相(Cr7C3),使熔覆层抗拉强度较基体提高 15%,但塑性降低。为改善塑性,有研究在 FeCrNiMo 合金中加入稀土元素 La 和 Ce,细化晶粒并减少枝晶偏析,使熔覆层抗拉强度提升 20%,屈服强度提升 18%。

铁基合金的主要挑战是热影响区马氏体形成导致的脆性问题。通过冷喷涂 Ni30 中间层,可使 Fe314 熔覆层的热影响区面积减少,马氏体含量降低,冲击韧性提升。但铁基合金的耐蚀性仍不及镍基合金,在潮湿环境服役时需额外防护。

2.3多元合金设计

为平衡强度与韧性,可考虑开发多元合金体系。有研究对24CrNiMo 合金通过多元合金化实现了高强度与高韧性的平衡,其熔覆层在 650℃回火后,延伸率从 12% 升至 18%,冲击韧性从 45J 升至 60J。合金中的 Cr、Ni 提高淬透性,Mo 抑制回火脆性,形成综合性能优异的修复层。多元合金设计是提升修复层性能的重要途径,但成分复杂性增加了工艺控制难度。

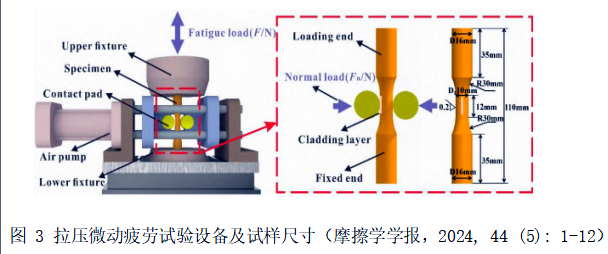

对于疲劳特性试验,有研究使用拉压电液伺服疲劳机与自主设计的法向载荷加载装置如图3所示,进行拉压微动疲劳试验,发现 100μm NiCrMo 粉末熔覆层磨损体积最小(1.94×106μm³/1×105 次循环),疲劳寿命较 50μm、150μm 粉末修复试样提高 30%[10]。粉末粒径影响熔池温度和凝固速率,100μm 粉末的热输入匹配最佳,形成的组织更均匀。

3、工艺与组织性能调控

(1)工艺参数

激光功率直接影响热输入与熔池尺寸,功率提升使熔池温度升高,粉末熔化更充分,但同时可能增加稀释率,导致熔覆层成分偏离设计值。

激光扫描速度影响冷却速率,合适的扫描速度促进形成细晶组织。速度过低会导致晶粒粗大,冲击韧性下降。扫描速度与功率需协同调控可获得稀释率低,组织细密的熔覆层。过高的扫描速度会导致粉末未完全熔化,形成孔隙缺陷。

送粉率决定熔覆层厚度与致密度。过高送粉率会导致粉末未完全熔化,孔隙率上升,最佳送粉率需与功率匹配,获得高致密度的熔覆层。

熔覆焊道搭接率影响多道熔覆的表面平整度,过高搭接率会导致波浪形表面,应力集中加剧;搭接率还影响热输入累积,多道搭接时需控制层间温度,避免晶粒粗大。优化的搭接工艺可使熔覆层表面粗糙度降至10μm,减少后续机加工量。

(2)后处理工艺

利用热处理工艺对24CrNiMo 熔覆层进行 650℃×2h 回火处理,可将马氏体分解为回火索氏体,硬度从 450HV 降至 380HV,但延伸率从 12% 升至 18%,冲击韧性从 45J 升至 60J。热处理可消除熔覆层的内应力,改善组织均匀性。有研究发现 550℃×3h 退火可使熔覆层残余拉应力从 220MPa 降至 80MPa。对于低相变点合金,热处理还可调控相变产物,使马氏体转变更充分,提高相变压应力。

利用表面强化处理工艺,可改善熔覆层表面粗糙度,可结合超声滚压(URP)处理。有研究对 EA4T 熔覆层进行超声振动,使表面粗糙度降至 Ra=2-3μm,同时引入压应力,疲劳裂纹扩展速率降低 25%。超声滚压通过表面塑性变形,细化表层晶粒,形成压应力层,提升抗疲劳性能。表面强化技术与激光熔覆的结合,可进一步提升修复层的服役性能,但需注意处理参数对熔覆层的影响,避免过度塑性变形导致微裂纹。

(3)组织演变

激光熔覆层组织呈现典型的快速凝固特征:底部为平面晶,中部为柱状晶,顶部为等轴晶。冷喷涂 - 激光熔覆复合层中,中间层受热后颗粒界面熔化,形成类似铸态组织,但气孔聚集会降低韧性。24CrNiMo 熔覆层中存在高密度位错胞结构,是其高强度的主要原因;而热处理后位错密度降低,形成多边形铁素体 + 粒状碳化物,塑性提升。

(4)性能评价体系

力学性能评价指标包括抗拉强度、屈服强度、韧性等,疲劳性能是其中的关键指标,前述图3的拉压微动疲劳试验确定,100μm 粉末修复试样的疲劳寿命达 90 万次,与基体相当。疲劳性能的提升归因于细晶组织和均匀的应力分布。

性能评价需结合静态力学测试与动态疲劳试验,全面评估修复层的服役可靠性。

4、工程应用挑战

(1)热影响区性能调控

激光熔覆过程中,基体 HAZ 易形成马氏体组织,导致硬度骤升(如 EA4T 钢 HAZ 硬度达 550HV),塑性下降,成为疲劳裂纹源。尽管冷喷涂中间层可减少 HAZ 面积,但无法完全消除马氏体,需开发相变抑制技术。在 Inconel 625 粉末中添加 Nb 元素可抑制 HAZ 的马氏体转变,使 HAZ 硬度从 550HV 降至 450HV。

热影响区的调控需要材料设计、工艺优化及后处理技术的协同。目前常用的方法是通过合金元素降低基体的淬透性,或通过激光扫描策略控制冷却速率,但效果有限,仍需更系统的研究。

(2)残余应力控制

熔覆层与基体的热膨胀系数差异(如 Ni 基合金与 EA4T 的差异约 10%)及快速冷却,导致残余拉应力集中于界面区,有研究测得 NiCrMo 熔覆层界面应力达 224MPa,虽低于单熔覆层(339MPa),但仍高于安全阈值(150MPa)。残余应力是导致修复层开裂的主要原因,尤其在多道多层熔覆时,应力累积可能超过材料的屈服强度。

低相变点合金设计利用马氏体相变膨胀产生压应力,部分抵消收缩应力,使残余拉应力下降。但该方法对相变温度控制要求严格,实际应用中仍存在稳定性问题。

(3)缺陷检测标准缺失

目前车轴熔覆层缺陷检测缺乏统一标准,现有研究中气孔尺寸 100-200μm 被认为可接受,但实际服役中微缺陷可能扩展。超声检测对 < 50μm 缺陷分辨率不足,需开发高精度无损检测技术。有研究通过 X-CT 检测,发现熔覆层中存在 100-200μm 的圆形气孔,缺陷当量值 < 3.2mm,符合 TB/T 1027.1-2015 标准。但 X-CT 检测成本高、效率低,不适合批量生产。

有建议建立基于超声相控阵、涡流检测的快速检测方法,并制定针对激光熔覆修复车轴的缺陷验收标准,明确不同缺陷的允许范围及处理措施。

5 总结

激光增材修复技术凭借材料体系创新与工艺优化,在高铁车轴再制造领域取得一定突破。在材料层面,NiCrMo 合金修复层实现抗拉强度 790MPa、冲击韧性 68J/KU5 的优异性能,与 EA4T 车轴钢的热膨胀系数差异控制在 3% 以内,确保了良好的服役匹配性;低相变点 17Cr-10Ni 粉末通过调控马氏体转变温度,使残余应力降低 45%,成功将界面应力从 224MPa 降至 120MPa 。工艺优化方面,冷喷涂 - 激光熔覆耦合技术使热影响区面积缩减 13.39%,涂层结合强度提升至 224.4MPa,达到冶金结合标准 ;通过优化工艺,Inconel 625 熔覆层疲劳寿命与新品车轴相当,验证了该技术的可靠性 。中车集团的工程验证显示,修复后车轴经轮对压装、百万次台架疲劳测试,关键指标均符合 TB/T 1027 标准,标志着激光增材修复从实验室研究迈向工程化应用阶段。

尽管取得重要进展,该增材修复技术仍面临多重挑战。热影响区调控方面,即便采取多种措施,HAZ 硬度仍较高,位错密度较高,成为疲劳裂纹的潜在源头。残余应力控制存在稳定性难题,低相变点材料对 Ms 点波动极为敏感,±5℃的温度偏差就可能导致应力调控失效。缺陷检测领域,现有超声检测对 50μm 以下气孔的检出率不足 60%,而 X-CT 检测虽能识别 100 - 200μm 缺陷,但检测效率低,无法满足规模化生产需求。

面向未来,修复技术发展聚焦三大方向。材料设计采用梯度结构,制造方面进一步提高工艺稳定性;开发基于超声相控阵与涡流检测的复合探伤系统,实现缺陷检测精度 10μm、单轴检测时间 5 分钟以内的突破;标准化进程中,亟需制定涵盖材料认证、工艺规范、服役寿命评估的全流程标准,建立疲劳寿命预测模型,推动行业从经验驱动向数据驱动转型。

上一篇文章:大厚度空间曲线焊缝智能焊接技术 ——引领海洋工程制造模式变革

下一篇文章:没有了