汽车用钢及其焊接技术研究进展

编者按:随着汽车轻量化需求的不断提升,高强钢在车身制造中的应用日益广泛,焊接质量成为影响车身安全性、密封性与舒适性的关键因素。该文系统分析了汽车制造用高强钢的应用情况,综述了点焊、激光焊与电弧焊在汽车用钢焊接中的应用和工艺特点及对焊接质量的影响,分析了不同镀层与钢种对焊接性能的差异,并探讨了激光-电弧复合焊、激光钎焊等新型焊接技术的发展趋势,为汽车用钢焊接技术的优化提供参考。

汽车用钢及其焊接技术研究进展

天津大学材料学院 谢燕

1 引言:

随着汽车工业的快速发展,车身轻量化需求不断提升,汽车用钢的种类与应用范围也日益多样化,其中高强钢与超高强钢的使用愈加广泛。在确保车身安全性的前提下,汽车用钢逐渐向高强度与减薄化方向发展,对板材性能提出了更高要求。除需具备优良的冲压成形性与涂装相容性外,镀层钢板还应兼具优异的耐蚀性及与基体良好的结合性能。在成形工艺完成后,车身零部件需通过焊接组装为白车身,而焊接质量直接关系到车身制造的整体水平,不仅对车身的结构安全性具有决定性作用,同时还影响其密封性与乘坐舒适性。当前汽车制造中常用的焊接工艺包括点焊、激光焊及电弧焊等,但焊接质量易受到钢板强度、厚度、化学成分及镀层特性的显著影响。本文结合白车身制造的典型焊接工艺,系统分析了点焊、激光焊与电弧焊在汽车板焊接中的应用特点、适用范围及其影响因素,并探讨了未来汽车用钢焊接技术的发展趋势。

2 汽车用钢

2.1 汽车用钢分类

截至目前,钢铁材料仍在汽车制造中占据主导地位,其用量可达整车质量的65%~70%。尽管随着轻量化进程的不断推进,铝合金、镁合金等有色金属以及非金属材料的应用比例逐步提升,但相关研究表明,到2025年钢材在汽车中的应用比例仍将保持在50%以上。与此同时,屈服强度高于550 MPa的高强钢占比预计将进一步提高。

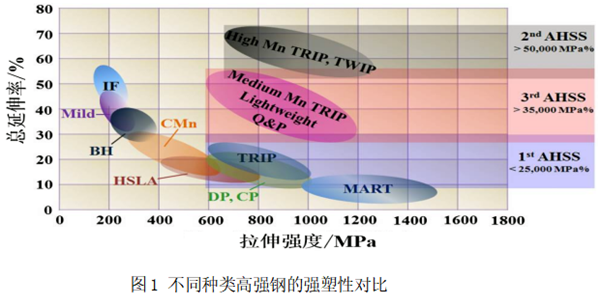

根据钢材强化机制的不同,汽车用钢可分为无间隙原子钢(Interstitial Free Steel, IF钢)和软钢等深冲钢;高强度IF钢(HSIF)、烘烤硬化钢(BH)、高强度低合金钢(HSLA)、各向同性钢(IS)等普通高强钢(HSS);双相钢(DP)、复相钢(CP)、相变诱发塑性钢(TRIP)和马氏体钢(MART)等先进高强度钢(AHSS)。

图1给出了现有汽车用钢抗拉强度和延伸率之间的关系图。Q&P钢和中锰钢为典型的第三代汽车用钢,强塑积(抗拉强度与延伸率的乘积)和成本介于第一代与第二代之间。我国依靠先进的装备和技术已经分别于2010年和2013年实现了工业化生产,目前正在积极研制开发强塑积达到30GPa·%以上的抗拉强度1000~1500 MPa级超高强钢;TWIP钢为第二代汽车用钢,其抗拉强度为600~1000 MPa,延伸率为40%~100%,强塑积多在40 GPa·%以上,甚至可达84 GPa%,但由于TWIP钢中Mn的质量分数可达20%以上,导致其在实际工业生产中存在工艺技术难度大、成本高、延迟断裂倾向大等问题,故未能广泛应用于汽车工业。其余钢种则为第一代汽车用钢,也是目前汽车车身制造中使用最为广泛的钢材,强塑积约为10~25GPa·%。

对于汽车用钢而言,除了需具备优异的强度与塑性外,其耐腐蚀性能同样至关重要。汽车在服役过程中常暴露于盐水、雨水、湿气、化学品及阳光等复杂环境中,若钢材缺乏足够的抗腐蚀能力,极易发生腐蚀损伤,从而影响整车的使用寿命与安全性。为此,汽车车身用钢通常需在基体表面施加功能性镀层,以显著提升其耐蚀性能。根据是否有镀层和镀层类型可将钢板划分为:冷轧板(CR)、热镀锌板(GI)、热镀锌合金板(GA)、电镀锌板(EG)、电镀锌合金板(EGA)以及镀锌+预涂层板。

2.2 高强钢在汽车轻量化中的应用

高强钢在抗碰撞性能、加工工艺和成本方面较铝、镁合金具有明显的优势,能够满足减轻汽车质量和提高碰撞安全性能的双重需要,从成本与性能角度来看,是满足汽车轻量化、提高碰撞安全性的重要材料之一。目前常用的汽车用高强钢板有以下几种:双相钢、相变诱发塑性钢、烘烤硬化钢。

早在1994年,来自全世界的35家钢铁公司开始了超轻钢质车身(Ultra Light Steel Auto Body,简写为ULSAB)项目的研究,该项目通过设计轻质的钢车身结构来满足更好的安全性和操控性要求。2004年该项目取得成功,整车减重达25%,车身静态扭转刚度提高了80%,静态弯曲刚度提高了52%,汽车安全等级达到了欧洲新车评估测试(New Car Assessment Programme,简写为NCAP)五星级的碰撞标准。ULSAB项目的成功得益于AHSS的使用,尤其是双相钢的使用,双相钢的用量占AHSS总用量高达74%。

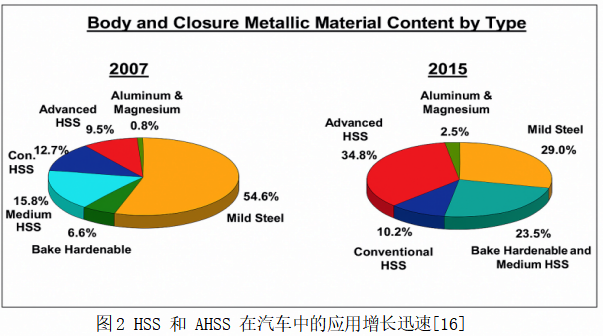

除了钢铁公司积极开展 AHSS 的研究外,各汽车制造公司也加大了 AHSS的应用,如本田汽车公司和大众汽车公司是较早较迅速增加AHSS使用比例的两家汽车制造商,其他的汽车制造商也在积极使用AHSS。AHSS的广泛使用,在达到降低材料成本的同时还能满足汽车日益增加的功能需要。图2比较了2007年和2015年某车型车身结构和覆盖件中HSS和AHSS的应用比例[16]。从图中可以看出,在2007年,软钢(即低碳钢)占据了统治地位,总用量达到了54.6%,HSS和AHSS分别只有35%和9.5%;而到了2015年,软钢下降到了29%,HSS为33.7%,基本保持不变,而AHSS则大幅上升到了34.8%,其车身和覆盖件重量也从850镑下降到了800镑,减重近6%。

3 焊接工艺

3.1 点焊

点焊工艺是电阻焊的一种,具有操作快捷、生产效率高等优点,成为了白车身制造的主要焊接工艺,已经在汽车制造中得到广泛应用,也是当前汽车用高强钢的主要焊接方法。

在现代汽车制造中,白车身约有4000~5000个焊点。点焊工艺参数对焊接质量有较大影响,有试验研究发现,对焊点的力学性能和质量的影响最显著的是焊接时间,其次为焊接电流、焊接压力。深冲热镀锌钢具有优良的冲压性和耐腐蚀性,以1.0 mm DX53D+Z钢板为例,单脉冲点焊可提高约20%效率,但焊接电流范围减小;双脉冲模式在焊接下限电流下质量更优,且焊缝区晶粒细小、硬度较低。对1.0 mm厚DC05冷轧板分别采用低频和高频焊接电流进行点焊,比较焊点的疲劳性。结果显示,在相同载荷下,高频电流条件下的焊点疲劳寿命优于低频。

钢板化学成分的差异,会影响材料的电阻率、热导率等物理性能,其点焊工艺性也会有差异。研究表明,与低碳钢相比,780 MPa DP钢和980 MPa TRIP钢的焊接电流上下限均较低,但可焊性范围相近。此外,590 MPa DP钢的接头强度与韧性受碳含量控制,碳含量升高易在接头处形成板条状或片状孪晶马氏体,导致韧性下降。点焊后的热影响区往往形成粗大柱状晶,依据Hall–Petch关系,其力学性能劣于母材,成为薄弱区,易在冲压中开裂。

汽车板的镀层不同对点焊的可焊性窗口也会产生影响。镀锌层因导电性和低熔点特性,导致接触电阻及电阻热减小,易产生飞溅与缺陷。研究表明,EG板所需焊接电流最大,其次为GI板,GA板最小。GI板较CR板需高10%~30%电流,而GA板的工艺窗口较GI宽约33%,GA/GI混合板的窗口介于两者之间。相比之下,CR板所需电流最小且工艺窗口最宽。镀锌层易在焊核形成柱状晶,可通过延长焊接时间和增加压力改善组织,但过大电流会导致晶粒粗化。

3.2 激光焊

汽车板的激光焊接具有高能、高速、热影响区小和焊缝质量高等优点,且焊接精度高,零件变形小,并能显著提高车身的强度和刚度,已经在白车身的制造中得到广泛应用。比如一汽大众所生产的奥迪、速腾、迈腾车型共采用激光焊缝1600余条,焊缝累计长度近70 m;速腾白车身采用21台激光焊机,焊缝长度为9 m,整车强度提高了30%。常见接头结构包括搭接和对接,其中搭接接头(如重叠与T形接头)应用最广。重叠接头对焦点定位要求较低,但易产生气孔与未熔合;T接头排气条件较好,但需精确的焊缝跟踪系统,目前已广泛用于车顶与侧围连接。对接接头则是激光拼焊板的主要形式,可实现不同强度、厚度和镀层材料的组合,从而优化选材、减少零件与模具、降低成本并提升整体刚度与安全性。

影响激光拼焊板质量的因素主要包括对接间隙、激光光斑模式、激光功率、焊接速度、气体保护等。研究表明,当对接间隙小于板厚的0.1 t~0.05 t时,可获得无缺陷焊缝。采用氩气保护比氮气保护可显著改善镀锌板焊接性能,避免气孔与软化缺陷。不同钢种在激光焊中组织与性能表现差异明显:IF钢焊缝强度提高但延伸率下降;DP钢和热成形钢的热影响区易发生软化,其中22MnB5钢的硬度较母材降低约200 HV,对应用不利。拼焊板成形性亦随焊缝方向、母材强度比及厚度比变化而降低,过大不均匀变形会导致焊缝附近开裂。

激光钎焊作为激光焊接的一种工艺已经在白车身制造中得到应用,典型应用于顶盖与侧围、行李箱等部位的焊接,且许多零件使用镀锌板,如标致508、雪铁龙C5、高尔夫A4、宝来A4、奥迪A6L等车型均应用该焊接工艺。该工艺能减少材料的搭边,减轻车身重量,所需的焊接能量少,激光功率低,零件变形小,具有良好的焊缝外观,不仅能提高车身安全性和密封性,还能提升车身外观品质。

3.3 电弧焊

目前,汽车结构件焊接中常采用电弧焊工艺,其中应用最广的是熔化极气体保护焊(GMAW)和钨极惰性气体保护焊(TIG)。研究表明,DP600热轧双相钢经CO₂气体保护焊后,接头抗拉强度接近母材,但低于激光焊,冲击韧性显著下降;尤其在低温下,热影响区性能劣化更为明显。目前,MAG焊已广泛应用于车轮钢焊接,但CO₂焊与MAG焊普遍存在加热温度高、飞溅大、质量控制难等问题。对于镀锌板,由于锌熔点和沸点较低,电弧作用易导致气化、氧化,从而产生气孔、裂纹等缺陷。MIG电弧钎焊可部分改善此问题,通过优化保护气体和工艺参数可降低锌挥发与内应力,减小变形。

为降低镀锌层损失,近期提出了熔化极气体保护钎焊(GMA)新工艺,在合适钎料作用下,可使IF钢GA板焊接接头强度达到甚至超过母材水平。此外,为弥补激光焊不足,开发了激光-电弧复合焊技术,如激光-GMAW、激光-TIG等。复合焊不仅提高了能量利用率和焊接稳定性,还能有效降低气孔率。激光-TIG焊接速度可达单激光焊的3倍,且最大间隙容限提高约300%,已在薄板高速焊及差厚板对接中应用,并用于奥迪A8、辉腾等车型生产。

4 结语

尽管当前汽车工业已采用多种焊接方法,但在白车身制造中,点焊与激光焊仍是最主要的工艺。随着汽车轻量化的推进及车身材料的多样化,第三代先进高强钢的研发与应用不断深化,铝合金、镁合金等轻金属的使用比例亦持续增加,相应的钢/铝、钢/镁等异质金属焊接需求日益凸显。为弥补传统焊接工艺的不足,激光-电弧复合焊、激光钎焊、GMA、双丝MIG/MAG及搅拌摩擦焊等新型工艺的应用正逐步推广。这些工艺不仅有助于提升焊接质量与生产效率,也对汽车用钢的焊接提出了新的技术挑战,并将进一步推动焊接技术的发展。

上一篇文章:激光增材修复高铁车轴技术的研究进展与应用综述

下一篇文章:没有了